在消失模鑄造生產(chǎn)中,消失模模具的性能直接影響到產(chǎn)品的質(zhì)量和生產(chǎn)效率。然而,模具在長期使用過程中難免會出現(xiàn)各種故障,這些故障若不及時處理,可能會導(dǎo)致生產(chǎn)停滯甚至產(chǎn)品質(zhì)量嚴(yán)重下降。因此,了解消失模模具的常見故障及快速修復(fù)方法,對于保障生產(chǎn)順利進行至關(guān)重要。

消失模模具的常見故障及快速修復(fù)方法

一、模具表面損傷及修復(fù)

模具表面損傷是消失模模具較常見的故障之一。這種損傷通常表現(xiàn)為劃痕、凹坑、磨損等。這些損傷可能會導(dǎo)致鑄件表面出現(xiàn)缺陷,如毛刺、凹陷等,影響產(chǎn)品的外觀和尺寸精度。對于輕微的表面損傷,可以采用拋光修復(fù)的方法。使用細(xì)粒度的砂紙或拋光膏對損傷部位進行打磨,直至損傷被完全去除,然后對修復(fù)部位進行拋光處理,使其表面恢復(fù)光滑。對于較深的劃痕或較大的凹坑,可以采用焊接修復(fù)的方法。選擇合適的焊接材料和焊接工藝,對損傷部位進行焊接填充,然后進行打磨和拋光處理,使其恢復(fù)原有的形狀和尺寸。在修復(fù)過程中,要注意焊接參數(shù)的控制,避免對模具造成熱損傷。

二、模具變形及修復(fù)

模具變形是另一種常見的故障,通常是由于模具在高溫、高壓等惡劣條件下長期使用導(dǎo)致的。變形的模具會導(dǎo)致鑄件尺寸偏差,甚至無法正常合模。對于輕微變形的模具,可以通過熱校正的方法進行修復(fù)。將模具加熱到一定溫度,然后使用壓力機或校正工具對變形部位進行校正。在加熱過程中,要嚴(yán)格控制加熱溫度和時間,避免模具過熱而影響其性能。對于變形嚴(yán)重的模具,可能需要采用機械加工的方法進行修復(fù),如銑削、磨削等。通過機械加工去除多余的材料,恢復(fù)模具的尺寸和形狀。在修復(fù)后,要對模具進行重新校準(zhǔn)和檢測,確保其精度符合要求。

三、模具開裂及修復(fù)

模具開裂是較為嚴(yán)重的故障,通常是由模具材料的熱疲勞、應(yīng)力集中或鑄造工藝不合理等因素引起的。開裂的模具不僅會影響鑄件質(zhì)量,還可能導(dǎo)致模具的報廢。對于較小的裂紋,可以采用裂紋焊接修復(fù)的方法。首先,對裂紋進行清理,去除裂紋表面的雜質(zhì)和氧化層,然后使用合適的焊接材料和焊接工藝對裂紋進行焊接。焊接完成后,對修復(fù)部位進行打磨和拋光處理,使其恢復(fù)原有的表面狀態(tài)。對于較大的裂紋或開裂嚴(yán)重的模具,可能需要考慮采用局部更換或整體更換的方法。在修復(fù)過程中,要對模具的結(jié)構(gòu)和材料進行分析,找出開裂的原因,采取相應(yīng)的措施防止再次開裂。

四、模具排氣不良及修復(fù)

模具排氣不良會導(dǎo)致鑄件出現(xiàn)氣孔、縮孔等缺陷,影響產(chǎn)品的質(zhì)量和性能。排氣不良的原因可能是模具的排氣通道堵塞或設(shè)計不合理。對于排氣通道堵塞的情況,可以采用清理排氣通道的方法進行修復(fù)。使用細(xì)鋼絲或壓縮空氣對排氣通道進行清理,去除堵塞物,確保排氣通道暢通。對于排氣通道設(shè)計不合理的情況,可以考慮在模具上增加排氣孔或優(yōu)化排氣通道的布局。在增加排氣孔時,要注意排氣孔的位置和大小,避免影響鑄件的質(zhì)量和模具的強度。同時,要對模具的排氣系統(tǒng)進行全面檢查和優(yōu)化,確保在生產(chǎn)過程中能夠有效排氣。

總之,

消失模模具的常見故障及快速修復(fù)方法是保障生產(chǎn)順利進行的重要環(huán)節(jié)。通過及時發(fā)現(xiàn)和修復(fù)模具的表面損傷、變形、開裂以及排氣不良等問題,可以有效延長模具的使用壽命,提高鑄件的質(zhì)量和生產(chǎn)效率。因此,企業(yè)應(yīng)加強對模具的日常維護和管理,建立健全的模具故障檢測和修復(fù)機制,確保模具始終處于良好的工作狀態(tài),為生產(chǎn)提供有力保障。

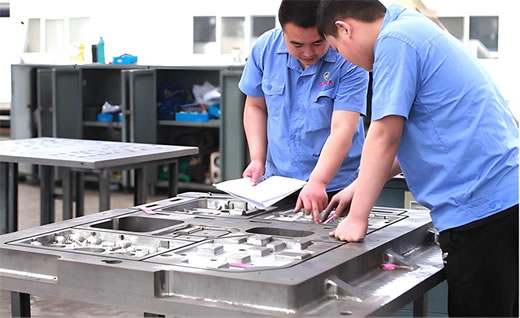

消失模模具秉承精心設(shè)計、精益制作、精誠服務(wù)、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

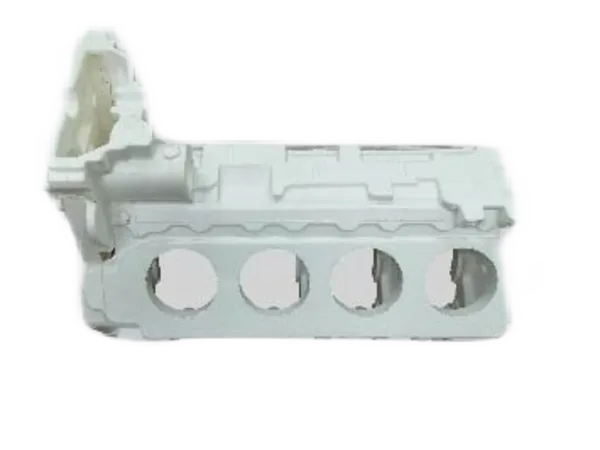

消失模模具秉承精心設(shè)計、精益制作、精誠服務(wù)、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。 鋁合金鑄件秉承精心設(shè)計、精益制作、精誠服務(wù)、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

鋁合金鑄件秉承精心設(shè)計、精益制作、精誠服務(wù)、精品占市的經(jīng)營理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。