在制造業(yè)的廣闊天地中,消失模鑄造技術(shù)以其獨(dú)特的工藝優(yōu)勢(shì),為復(fù)雜形狀和精密尺寸的鑄件生產(chǎn)提供了一種有效解決方案。然而,這一技術(shù)在實(shí)際應(yīng)用中并非無(wú)懈可擊,返噴現(xiàn)象便是其面臨的主要挑戰(zhàn)之一。返噴不僅會(huì)降低鑄件的整體質(zhì)量,還可能對(duì)操作人員造成安全隱患。鑒于此,本文將深入探討消失模模具鑄造防止返噴的方法,以期為鑄造行業(yè)的技術(shù)進(jìn)步和安全生產(chǎn)提供參考。

消失模模具鑄造防止返噴的方法

一、返噴現(xiàn)象的成因分析

返噴現(xiàn)象通常發(fā)生在消失模鑄造過(guò)程中,當(dāng)高溫金屬液與泡沫模型接觸時(shí),模型迅速氣化,產(chǎn)生大量氣體。如果這些氣體不能及時(shí)排出,就會(huì)形成高壓,導(dǎo)致金屬液和氣體混合物從澆注系統(tǒng)噴出。這種現(xiàn)象的成因復(fù)雜,涉及到材料選擇、工藝參數(shù)、設(shè)備狀態(tài)等多個(gè)方面。

二、降低泡沫模型密度

泡沫模型的密度直接影響到澆注時(shí)的發(fā)氣量。密度過(guò)高,不僅會(huì)增加成本,還會(huì)導(dǎo)致澆注時(shí)產(chǎn)生過(guò)多的氣體,增加返噴的風(fēng)險(xiǎn)。因此,精細(xì)控制泡沫模型的密度是防止返噴的首要步驟。在保證模型強(qiáng)度和表面質(zhì)量的前提下,應(yīng)選擇適當(dāng)?shù)陌l(fā)泡劑和發(fā)泡工藝,以達(dá)到理想的密度。

三、優(yōu)化烘干過(guò)程

泡沫模型在上涂料前需要經(jīng)過(guò)烘干處理,以去除模型中的水分。這一步驟對(duì)于防止返噴至關(guān)重要。烘干不完全不僅會(huì)導(dǎo)致澆注時(shí)水分與金屬液反應(yīng),產(chǎn)生大量氣體,還可能影響涂料的附著力和模型的強(qiáng)度。因此,應(yīng)嚴(yán)格控制烘干時(shí)間和溫度,確保泡沫模型完全干燥。

四、選擇合適的涂料

涂料在消失模鑄造中扮演著重要角色。它不僅能夠提高泡沫模型的耐火性能,增強(qiáng)模型的剛度,防止在埋型過(guò)程中發(fā)生變形,還能促進(jìn)熱分解氣體的迅速排出。選擇合適的涂料,并確保其均勻涂覆在模型表面,是防止返噴的有效手段。

五、改進(jìn)澆注系統(tǒng)設(shè)計(jì)

澆注系統(tǒng)的設(shè)計(jì)直接影響到金屬液的流動(dòng)和氣體的排出。一個(gè)合理的澆注系統(tǒng)應(yīng)能夠保證金屬液均勻填充模具,同時(shí)提供足夠的通道供氣體排出。澆注口和排氣口的設(shè)計(jì)尤為關(guān)鍵,應(yīng)根據(jù)鑄件的形狀和大小進(jìn)行優(yōu)化,以實(shí)現(xiàn)金屬液的平衡填充和氣體的有效排出。

六、控制澆注參數(shù)

澆注溫度和速度是影響返噴的重要因素。過(guò)高的澆注溫度會(huì)導(dǎo)致泡沫模型過(guò)快氣化,產(chǎn)生大量氣體;而過(guò)快的澆注速度則可能使金屬液無(wú)法充分填充模具,形成氣孔。因此,應(yīng)根據(jù)鑄件的材料和結(jié)構(gòu),準(zhǔn)確控制澆注參數(shù),以減少返噴現(xiàn)象的發(fā)生。

七、采用排氣系統(tǒng)

在模具設(shè)計(jì)中加入排氣系統(tǒng),可以有效引導(dǎo)氣體排出,減少氣體在模具內(nèi)部的聚集。排氣系統(tǒng)的設(shè)計(jì)應(yīng)考慮到氣體流動(dòng)的路徑和速度,確保氣體能夠順暢排出。隨著技術(shù)的發(fā)展,智能化的排氣系統(tǒng)能夠根據(jù)實(shí)際生產(chǎn)情況自動(dòng)調(diào)節(jié),進(jìn)一步提高防止返噴的效果。

八、定期維護(hù)和檢查設(shè)備

設(shè)備的穩(wěn)定性直接影響到消失模鑄造的質(zhì)量和安全性。定期對(duì)設(shè)備進(jìn)行檢查和維護(hù),可以及時(shí)發(fā)現(xiàn)并解決可能導(dǎo)致返噴的問(wèn)題,如氣路堵塞、密封不良等。此外,設(shè)備的操作人員也應(yīng)定期接受培訓(xùn),以提高其對(duì)設(shè)備操作的熟練度和對(duì)異常情況的判斷能力。

消失模鑄造技術(shù)的發(fā)展離不開(kāi)對(duì)工藝細(xì)節(jié)的深入理解和不斷優(yōu)化。返噴現(xiàn)象的控制是提高這一技術(shù)應(yīng)用水平的關(guān)鍵。通過(guò)本文的探討,我們可以看到,

消失模模具鑄造防止返噴的方法,包括降低泡沫模型密度、優(yōu)化烘干過(guò)程、選擇合適涂料、改進(jìn)澆注系統(tǒng)設(shè)計(jì)、準(zhǔn)確控制澆注參數(shù)、智能化排氣系統(tǒng)設(shè)計(jì)、定期維護(hù)和檢查設(shè)備等,以期提升鑄件質(zhì)量,保障生產(chǎn)安全,推動(dòng)鑄造技術(shù)的發(fā)展。

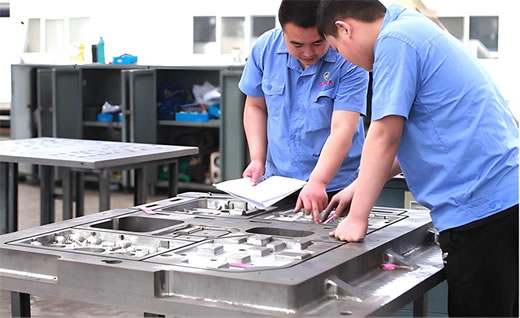

關(guān)于劉氏秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶(hù)提供滿(mǎn)意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

關(guān)于劉氏秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶(hù)提供滿(mǎn)意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。 消失模模具秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶(hù)提供滿(mǎn)意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

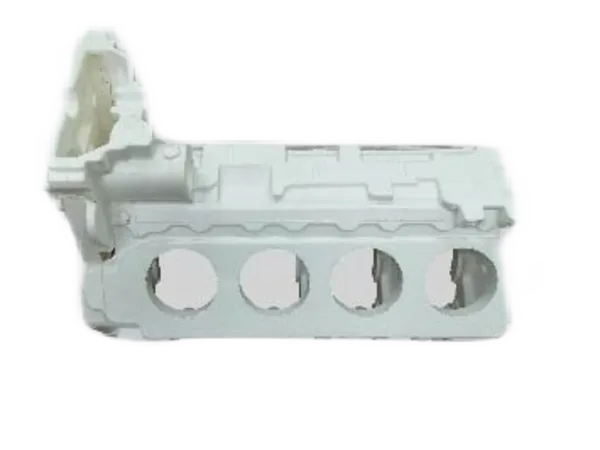

消失模模具秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶(hù)提供滿(mǎn)意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。 鋁合金鑄件秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶(hù)提供滿(mǎn)意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

鋁合金鑄件秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶(hù)提供滿(mǎn)意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

體.webp)

體_zayZbom.webp)