鑄造模具從設(shè)計(jì)到制造的關(guān)鍵技術(shù),是整個(gè)鑄造生產(chǎn)過程中至關(guān)重要的一環(huán)。它不僅決定了模具的質(zhì)量和使用壽命,更直接影響到鑄件的品質(zhì)和生產(chǎn)效率。從設(shè)計(jì)構(gòu)思到最終的模具成型,每一個(gè)環(huán)節(jié)都需要精心規(guī)劃和嚴(yán)格把控,才能確保鑄造模具能夠滿足生產(chǎn)需求。

鑄造模具從設(shè)計(jì)到制造的關(guān)鍵技術(shù)要點(diǎn)

一、設(shè)計(jì)階段:精準(zhǔn)規(guī)劃鑄就品質(zhì)基礎(chǔ)

在鑄造模具的設(shè)計(jì)階段,首先要對(duì)鑄件的結(jié)構(gòu)、形狀和尺寸進(jìn)行詳細(xì)分析。設(shè)計(jì)人員需要根據(jù)鑄件的使用要求和工藝特點(diǎn),合理確定模具的分型面、澆注系統(tǒng)、排氣系統(tǒng)和冷卻系統(tǒng)等關(guān)鍵部分。分型面的設(shè)計(jì)要考慮到鑄件的脫模方便性和模具的加工難度,既要保證鑄件能夠順利脫模,又要盡量減少模具的復(fù)雜程度。澆注系統(tǒng)的設(shè)計(jì)則要確保金屬液能夠平穩(wěn)、快速地填充型腔,避免出現(xiàn)渦流、飛濺和冷隔等缺陷。排氣系統(tǒng)的設(shè)計(jì)要保證型腔內(nèi)的氣體能夠順利排出,防止氣孔的產(chǎn)生。冷卻系統(tǒng)的設(shè)計(jì)則要根據(jù)鑄件的壁厚和形狀,合理布置冷卻水道,確保鑄件能夠均勻冷卻,減少熱裂和變形的可能性。

二、材料選擇:奠定模具耐用性基石

選擇合適的模具材料是鑄造模具從設(shè)計(jì)到制造的關(guān)鍵技術(shù)之一。模具材料的性能直接影響到模具的使用壽命和鑄件的質(zhì)量。對(duì)于不同的鑄造工藝和鑄件材料,需要選擇不同類型的模具鋼。例如,對(duì)于鋁合金壓鑄模具,通常選用熱作模具鋼,如H13鋼,因?yàn)樗哂辛己玫臒岱€(wěn)定性、抗熱疲勞性和耐磨性。而對(duì)于鑄鐵件的砂鑄模具,可以選擇灰鑄鐵或球墨鑄鐵,因?yàn)樗鼈兙哂辛己玫蔫T造性能和成本優(yōu)勢(shì)。在選擇材料時(shí),還需要考慮材料的加工性能和熱處理性能,確保模具能夠順利加工成型,并通過熱處理達(dá)到所需的性能指標(biāo)。

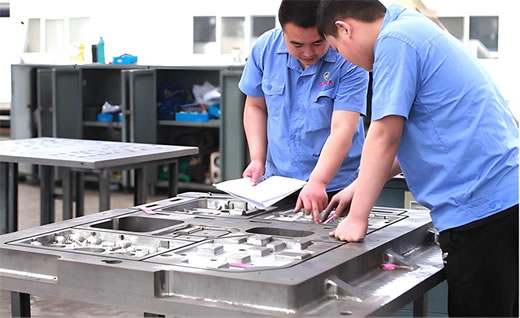

三、加工制造:精細(xì)工藝確保模具精度

加工制造階段是鑄造模具從設(shè)計(jì)到制造的關(guān)鍵技術(shù)的核心環(huán)節(jié)。模具的加工精度和表面質(zhì)量直接決定了鑄件的尺寸精度和表面質(zhì)量。在加工過程中,需要采用高精度的加工設(shè)備和先進(jìn)的加工工藝,如數(shù)控加工中心、電火花加工和線切割等。數(shù)控加工中心可以實(shí)現(xiàn)高精度的銑削加工,確保模具型腔的形狀和尺寸精度。電火花加工則適用于加工復(fù)雜的型腔和細(xì)小的結(jié)構(gòu),能夠達(dá)到很高的加工精度和表面質(zhì)量。線切割主要用于加工模具的分型面和冷卻水道等部位,能夠保證加工尺寸的精確性。在加工過程中,還需要嚴(yán)格控制加工誤差,采用合適的加工工藝參數(shù),確保模具的加工質(zhì)量。

四、熱處理工藝:提升模具性能的關(guān)鍵步驟

熱處理是鑄造模具從設(shè)計(jì)到制造的關(guān)鍵技術(shù)中不可或缺的一環(huán)。通過熱處理,可以改善模具材料的內(nèi)部組織結(jié)構(gòu),提高模具的硬度、韌性和耐磨性。常見的熱處理工藝包括淬火、回火和調(diào)質(zhì)等。淬火可以提高模具的硬度和耐磨性,但會(huì)使模具變得脆硬,因此需要通過回火來調(diào)整硬度和韌性。回火溫度的選擇要根據(jù)模具的使用要求和材料特性來確定,以達(dá)到較佳的性能平衡。調(diào)質(zhì)則是淬火和高溫回火的組合工藝,能夠使模具獲得良好的綜合性能。在熱處理過程中,還需要嚴(yán)格控制加熱速度、保溫時(shí)間和冷卻速度等工藝參數(shù),確保熱處理效果的均勻性和穩(wěn)定性。

五、試模與調(diào)試:確保模具滿足生產(chǎn)需求

鑄造模具從設(shè)計(jì)到制造的關(guān)鍵技術(shù)的最后一步是試模與調(diào)試。試模是檢驗(yàn)?zāi)>咴O(shè)計(jì)和制造質(zhì)量的重要環(huán)節(jié)。在試模過程中,需要對(duì)模具進(jìn)行多次試澆,觀察鑄件的成型情況、尺寸精度和表面質(zhì)量等指標(biāo)。根據(jù)試模結(jié)果,對(duì)模具進(jìn)行必要的調(diào)整和修改,如調(diào)整澆注系統(tǒng)、排氣系統(tǒng)和冷卻系統(tǒng)的參數(shù),修正模具型腔的尺寸和形狀等。調(diào)試過程中,還需要對(duì)模具的合模精度、鎖模力和開模行程等進(jìn)行檢查和調(diào)整,確保模具在生產(chǎn)過程中能夠穩(wěn)定運(yùn)行。只有經(jīng)過充分的試模與調(diào)試,才能確保鑄造模具能夠滿足生產(chǎn)需求,生產(chǎn)出高質(zhì)量的鑄件。

六、質(zhì)量控制:貫穿始終的保障措施

在整個(gè)

鑄造模具從設(shè)計(jì)到制造的過程中,質(zhì)量控制是貫穿始終的關(guān)鍵技術(shù)要點(diǎn)。從設(shè)計(jì)階段的圖紙審核,到加工制造過程中的尺寸檢測(cè)和表面質(zhì)量檢查,再到試模與調(diào)試階段的鑄件質(zhì)量評(píng)估,每一個(gè)環(huán)節(jié)都需要建立嚴(yán)格的質(zhì)量控制體系。通過制定詳細(xì)的質(zhì)量標(biāo)準(zhǔn)和檢驗(yàn)流程,采用先進(jìn)的檢測(cè)設(shè)備和方法,對(duì)模具的每一個(gè)關(guān)鍵指標(biāo)進(jìn)行嚴(yán)格檢測(cè)和控制,確保模具的質(zhì)量符合設(shè)計(jì)要求和生產(chǎn)標(biāo)準(zhǔn)。只有通過嚴(yán)格的質(zhì)量控制,才能保證鑄造模具從設(shè)計(jì)到制造的每一個(gè)環(huán)節(jié)都達(dá)到高質(zhì)量水平,從而為生產(chǎn)出高品質(zhì)鑄件提供有力保障。

鑄造模具從設(shè)計(jì)到制造的關(guān)鍵技術(shù)涵蓋了設(shè)計(jì)、材料選擇、加工制造、熱處理、試模與調(diào)試以及質(zhì)量控制等多個(gè)方面。每一個(gè)環(huán)節(jié)都至關(guān)重要,需要精心規(guī)劃和嚴(yán)格把控。只有通過科學(xué)合理的設(shè)計(jì)、精心選擇的材料、高精度的加工制造、恰當(dāng)?shù)臒崽幚砉に嚒⒊浞值脑嚹Ec調(diào)試以及嚴(yán)格的質(zhì)量控制,才能制造出高質(zhì)量的鑄造模具,為鑄造生產(chǎn)提供可靠的保障,生產(chǎn)出符合要求的高品質(zhì)鑄件。

關(guān)于劉氏秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

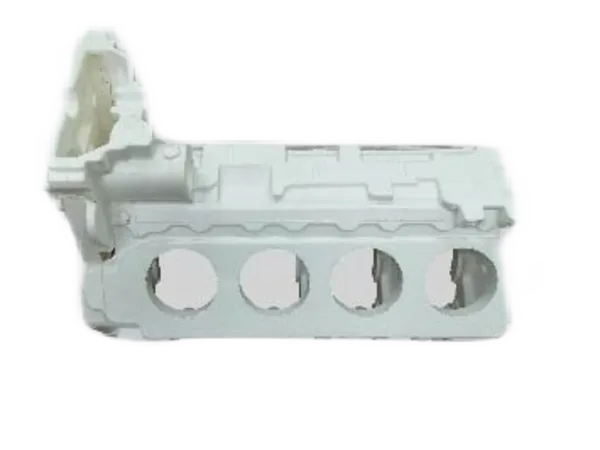

關(guān)于劉氏秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。 消失模模具秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

消失模模具秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。 鋁合金鑄件秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

鋁合金鑄件秉承精心設(shè)計(jì)、精益制作、精誠(chéng)服務(wù)、精品占市的經(jīng)營(yíng)理念,努力為客戶提供滿意的產(chǎn)品和服務(wù)。歷經(jīng)多年發(fā)展和創(chuàng)新,已經(jīng)成為眾多消失模鑄造企業(yè)的合格模具供應(yīng)商。

體.webp)

體_zayZbom.webp)