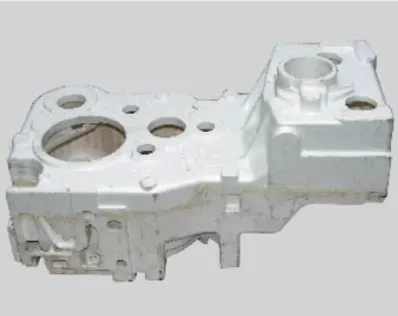

消失模鑄造是一種先進的鑄造工藝,通過使用泡沫模型來制造復雜的金屬零件。這種工藝不僅能夠生產出高精度、復雜的鑄件,還能*減少材料浪費和后續加工成本。消失模模具的制作是這一工藝的核心環節,其質量直接影響鑄件的精度和生產效率。本文將詳細介紹消失模模具的制作流程,幫助讀者更好地理解和應用這一工藝。

消失模模具的制作流程

(一)設計階段

需求分析:在制作消失模模具之前,首先要明確鑄件的設計要求和使用場景。了解鑄件的尺寸、形狀、精度要求以及使用環境,這些信息將直接影響模具的設計。

例如,如果鑄件需要用于航空航天領域,其精度和強度要求會非常高,模具設計就需要更加精細和復雜。

三維建模:使用計算機輔助設計(CAD)軟件進行三維建模。通過CAD軟件,可以準備地設計出模具的各個部分,包括型腔、型芯、澆注系統等。

三維建模不僅能夠提高設計精度,還能通過模擬分析優化模具的結構,減少設計錯誤和后續修改。

模具結構設計:根據鑄件的復雜程度和生產要求,設計模具的結構。常見的結構包括整體式、鑲拼式和組合式。

鑲拼式模具便于更換磨損或損壞的部分,降低維護成本;組合式模具則適合生產大型復雜鑄件。

(二)材料選擇與準備

選擇模具材料:消失模模具通常采用聚苯乙烯(EPS)作為主要材料。EPS具有輕質、易加工和良好的熱穩定性,能夠滿足消失模鑄造的工藝要求。

除了EPS,還可以選擇其他高分子材料,如聚甲基丙烯酸甲酯(PMMA)等,這些材料具有更高的耐熱性和機械性能。

材料加工:將選定的材料切割成合適的尺寸和形狀。對于EPS材料,通常使用熱絲切割機進行切割,這種切割方式能夠保證切割面的光滑和精度。

對于復雜的型腔部分,可能需要使用數控加工中心進行精密加工。

(三)模具加工與組裝

加工模具型腔:使用數控加工中心或手工雕刻工具,將模具材料加工成所需的型腔形狀。加工過程中需要嚴格控制尺寸和精度,確保型腔的表面質量。

對于復雜的型腔,可以采用多軸加工技術,提高加工效率和精度。

加工模具型芯:如果鑄件需要內部結構,還需要加工型芯。型芯的加工精度同樣重要,它直接影響鑄件內部結構的精度。

型芯通常采用與型腔相同的材料,通過粘結或機械固定的方式安裝在型腔內。

組裝模具:將加工好的型腔和型芯進行組裝。對于鑲拼式模具,需要確保各個部件的準確對齊,減少組裝誤差。

使用專用的粘結劑或機械固定裝置,確保模具的牢固性和穩定性。

(四)模具表面處理

清理模具表面:使用軟毛刷或壓縮空氣清理模具表面的灰塵和雜物。對于頑固污漬,可以使用軟布蘸取少量酒精進行擦拭。

清理后的模具表面應光滑、無雜質,以保證后續涂層的質量。

涂覆耐火涂料:在模具表面涂覆一層耐火涂料。耐火涂料的作用是保護模具免受高溫熔融金屬的直接沖擊,同時促進鑄造過程中氣體的逸出。

涂料的涂覆應均勻,厚度一般控制在0.5-1.0毫米之間。涂覆過程中可以使用噴槍或刷子,確保涂料覆蓋均勻。

干燥與固化:涂覆完成后,將模具放置在通風良好的地方自然干燥,或者使用專用的烘干設備進行干燥。

干燥時間一般為24小時,具體時間根據涂料的種類和環境條件進行調整。干燥后的模具應進行檢查,確保涂料表面無裂紋、無氣泡。

(五)模具測試與調整

測試模具性能:在模具投入使用前,需要進行嚴格的測試。測試內容包括模具的密封性、耐熱性和機械性能。密封性測試可以通過注水或充氣的方式進行,檢查模具是否有泄漏現象。耐熱性測試則需要將模具加熱至高溫,檢查其是否出現變形或損壞。

調整模具:根據測試結果,對模具進行必要的調整。如果發現模具存在缺陷,如密封不良或涂料脫落,需要及時修復。對于尺寸精度不符合要求的部分,可以進行再次加工或調整。調整完成后,需要重新進行測試,確保模具的性能達到要求。

綜上所述,

消失模模具的制作是一個復雜而精細的過程,涉及設計、材料選擇、加工、表面處理和測試等多個環節。通過合理的設計和準確的加工,可以*提高模具的質量和使用壽命,從而提高鑄件的精度和生產效率。希望小編的介紹能夠幫助您更好地理解和應用消失模模具制作技術,推動鑄造行業的技術進步和發展。如有其他疑問,歡迎給我們劉氏模具廠家進行來電或留言!